Na era da manufatura digital, a competitividade de uma indústria não se mede apenas pela produtividade, mas também pela confiabilidade dos seus equipamentos. Paradas inesperadas, manutenções emergenciais e falhas repetitivas representam alguns dos maiores custos ocultos do chão de fábrica. Combater esses fatores é possível por meio da manutenção preditiva, e o Sistema MES (Manufacturing Execution System) é a base tecnológica que torna essa abordagem viável.

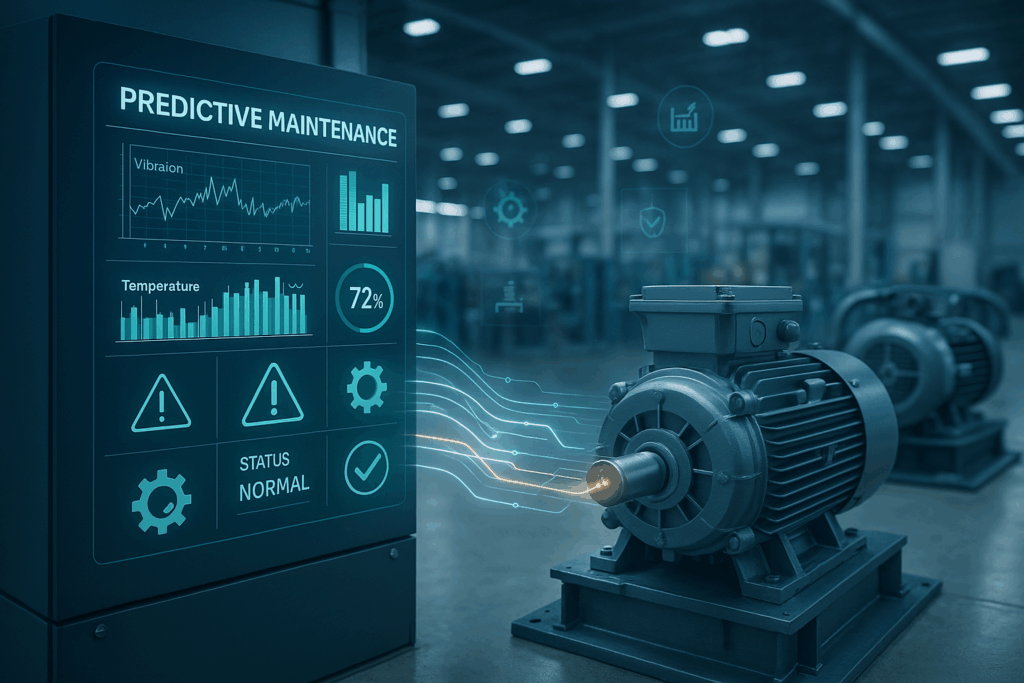

Ao conectar máquinas, sensores e sistemas de monitoramento, o MES transforma dados operacionais em informações estratégicas. Isso permite identificar padrões de comportamento, antecipar falhas e programar intervenções de manutenção no momento certo, sem comprometer a eficiência da produção.

Da manutenção corretiva à preditiva: uma mudança de paradigma

Durante décadas, a manutenção industrial foi predominantemente corretiva, ou seja, as intervenções eram realizadas apenas após a falha ocorrer. Esse modelo, além de gerar custos elevados e imprevistos, impactava diretamente o cumprimento de prazos e a produtividade.

Com o avanço tecnológico, surgiram os modelos preventivos, baseados em cronogramas fixos. Embora mais eficientes, esses métodos ainda não consideravam as condições reais de uso de cada equipamento.

O Sistema MES impulsiona a próxima etapa dessa evolução: a manutenção preditiva. Nessa abordagem, a decisão de intervir em um equipamento é baseada em dados reais, coletados e analisados continuamente. Por meio da integração com sensores e sistemas IoT, o MES monitora variáveis como vibração, temperatura, pressão, consumo de energia e tempo de operação.

Quando algum desses parâmetros foge do comportamento esperado, o sistema emite alertas automáticos e fornece informações detalhadas sobre possíveis causas do problema. Dessa forma, as equipes conseguem atuar de maneira planejada e precisa, evitando falhas inesperadas e prolongando a vida útil dos equipamentos.

Essa mudança de paradigma não apenas reduz custos, como também fortalece a confiabilidade da planta industrial, um fator determinante para produtividade e entregas dentro do prazo.

Como o Sistema MES apoia a confiabilidade dos equipamentos

A confiabilidade está diretamente ligada à previsibilidade. Quanto mais uma fábrica é capaz de antecipar falhas e compreender o comportamento de seus equipamentos, mais estável e eficiente é sua operação. O Sistema MES oferece exatamente essa visibilidade, criando uma ponte entre a performance em tempo real e a manutenção estratégica.

O sistema armazena e correlaciona dados históricos de desempenho, tempos de parada, causas de falhas e intervenções anteriores. Com isso, é possível identificar padrões e calcular indicadores indispensáveis, como MTBF (Mean Time Between Failures) e MTTR (Mean Time to Repair). Esses indicadores ajudam a medir o nível de confiabilidade dos equipamentos e a direcionar ações de melhoria contínua.

O MES também elimina o viés humano dos registros. As informações são coletadas automaticamente das máquinas, garantindo precisão e rastreabilidade. Isso evita erros comuns em apontamentos manuais, assegurando que as decisões de manutenção sejam baseadas em dados concretos e não em percepções subjetivas.

A integração entre manutenção e produção também contribui para o planejamento inteligente de intervenções. Quando uma falha é prevista, o sistema pode sugerir o melhor momento para a parada, levando em conta o sequenciamento das ordens e a disponibilidade de recursos.

Benefícios estratégicos da manutenção preditiva com o Sistema MES

A adoção de uma estratégia de manutenção preditiva suportada por um Sistema MES traz ganhos que vão muito além da redução de falhas. Um dos principais benefícios é o aumento da disponibilidade global dos equipamentos, já que o tempo de inatividade é reduzido ao mínimo necessário.

Outro ganho é a otimização dos custos de manutenção. Ao intervir apenas quando realmente necessário, a indústria evita gastos excessivos com trocas prematuras de componentes e reduz a necessidade de manutenções emergenciais.

A segurança operacional também é fortalecida. Equipamentos monitorados e mantidos em condições ideais oferecem menor risco de falhas críticas, protegendo os colaboradores e reduzindo incidentes.

Além disso, a manutenção preditiva impulsiona a melhoria contínua. Com os dados armazenados pelo MES, é possível identificar tendências, comparar resultados e implementar ações de engenharia que aumentem a confiabilidade e a eficiência do chão de fábrica.

Leia também:

Integração do Sistema MES com IoT e sistemas de manutenção

O verdadeiro potencial da manutenção preditiva surge quando o Sistema MES é integrado à Internet das Coisas (IoT) e aos sistemas de manutenção (CMMS). Essa integração cria um ecossistema digital completo, no qual os dados da operação alimentam automaticamente os módulos de manutenção e planejamento.

Por exemplo: sensores IoT instalados em motores e compressores enviam dados continuamente ao MES. Quando uma variação de temperatura ou vibração é identificada, o sistema comunica o CMMS, que gera uma ordem de manutenção preventiva automática. Ao mesmo tempo, o gestor recebe alertas em tempo real e relatórios sobre o impacto no cronograma.

Essa interoperabilidade é um dos pilares da manufatura em malha fechada, conceito que a Vedois aplica em todas as suas soluções. Com ela, a indústria alcança um ciclo contínuo de monitoramento, aprendizado e correção — no qual cada decisão é baseada em dados concretos e atualizados.

O futuro da manutenção inteligente com o Sistema MES

O avanço da análise preditiva e da Inteligência Artificial está levando o Sistema MES a um novo patamar. Em vez de apenas prever falhas com base em dados históricos, os sistemas inteligentes conseguem antecipar cenários e propor ações automáticas para evitar ocorrências.

Essa evolução transforma o MES em um apoio estratégico à tomada de decisão. Ele não apenas alerta sobre a necessidade de manutenção, como também calcula o impacto no planejamento e sugere o melhor momento para intervenção.

Na prática, o futuro da manutenção industrial é autônomo, conectado e totalmente integrado. O Sistema MES é a base que sustenta essa transformação, unificando dados, padronizando processos e garantindo previsibilidade.

A Vedois ajuda sua indústria a antecipar falhas e aumentar a confiabilidade dos equipamentos.

Fale com nossos especialistas e descubra como o teepMES pode integrar e fortalecer a manutenção preditiva da sua operação.