A digitalização da manufatura transformou os dados em um ativo central da estratégia industrial. Entretanto, a coleta de informações por si só não é suficiente. O verdadeiro diferencial competitivo está em transformar esses dados em inteligência — capaz de orientar decisões, antecipar falhas e otimizar resultados. É exatamente essa a função do Sistema MES (Manufacturing Execution System), que atua como o cérebro operacional da fábrica conectada.

Na prática, o Sistema MES registra cada evento que acontece no chão de fábrica — desde a execução de uma ordem até a parada de uma máquina — e transforma essas informações em dados que alimentam a gestão produtiva em tempo real. Esse fluxo contínuo permite enxergar a fábrica de forma sistêmica, compreender padrões de comportamento e agir para garantir eficiência, qualidade e competitividade.

Da coleta de dados à tomada de decisão: o ciclo de inteligência do Sistema MES

A principal característica do Sistema MES é sua capacidade de integrar diferentes fontes de informação e transformá-las em insights acionáveis. Ele coleta dados diretamente das máquinas, sensores, terminais e sistemas, eliminando o uso de planilhas e apontamentos manuais, que são lentos e suscetíveis a erros.

Esses dados são processados e estruturados de modo que o gestor possa visualizar o desempenho da produção em tempo real, acompanhando indicadores como disponibilidade, performance e qualidade. O ciclo se completa quando essas informações alimentam decisões automáticas ou orientam intervenções humanas, fechando o laço entre operação e estratégia.

Esse modelo de feedback contínuo dá origem ao conceito de manufatura em malha fechada — no qual o próprio sistema se retroalimenta com informações e ajusta processos com base em resultados observados. Assim, o Sistema MES deixa de ser apenas uma ferramenta de controle e se torna um verdadeiro sistema de inteligência produtiva.

Indicadores e análises que revelam a inteligência produtiva

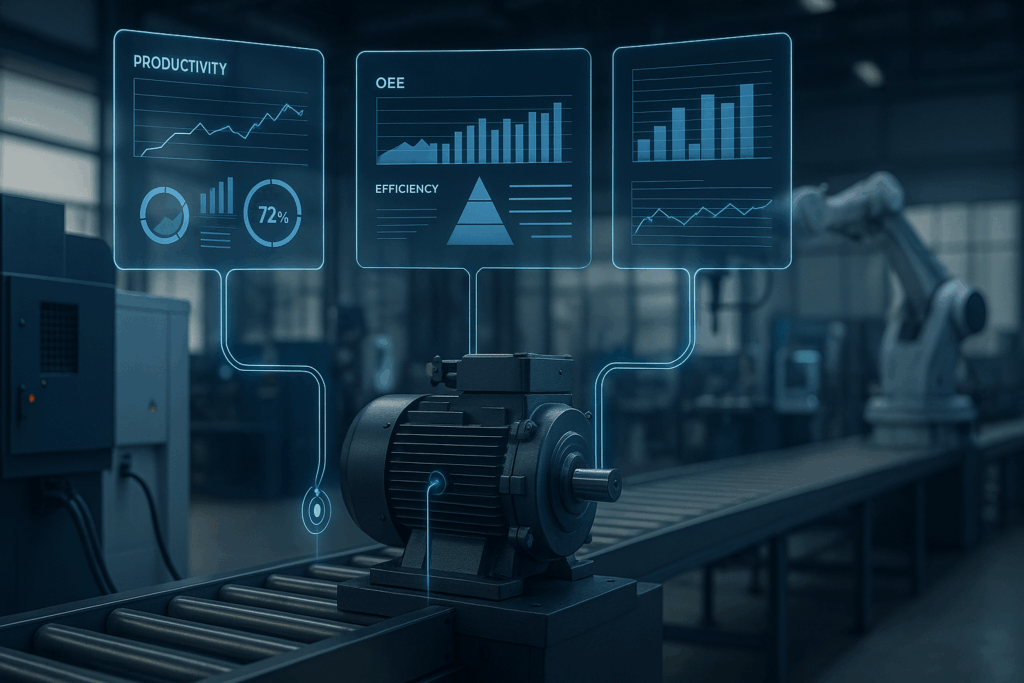

Os dados capturados pelo Sistema MES só têm valor quando são transformados em indicadores compreensíveis e úteis para a tomada de decisão. Nesse sentido, o sistema consolida métricas fundamentais como OEE (Overall Equipment Effectiveness), índice de refugo, paradas não programadas, retrabalho e tempo de atravessamento.

O OEE, por exemplo, é uma das principais métricas para determinar o desempenho produtivo. Ele combina três dimensões — disponibilidade, performance e qualidade — para indicar o quanto a operação está realmente aproveitando o potencial do maquinário. Quando integrado ao MES, o cálculo é automático e atualizado em tempo real, eliminando erros e atrasos comuns em medições manuais.

O sistema também oferece análises cruzadas que ajudam a compreender as causas por trás dos números. Ao identificar um aumento na taxa de refugo, por exemplo, o Sistema MES rastreia os parâmetros da máquina, o lote de matéria-prima e o operador responsável, facilitando a correção imediata da falha.

Essas análises permitem que o gestor aja de forma proativa, mantendo o processo estável e os resultados sob controle, o que fortalece a inteligência operacional da indústria.

Leia também:

Como um Sistema MES Ajuda a Aumentar o OEE da Produção

Casos práticos: como o Sistema MES transforma a operação industrial

A aplicação prática do Sistema MES pode ser observada em diferentes setores industriais, mas o princípio é sempre o mesmo: transformar dados dispersos em conhecimento estratégico.

Em uma fábrica de usinagem, por exemplo, o sistema pode se integrar às máquinas CNC por meio de módulos específicos, registrando automaticamente tempos de ciclo, paradas e alterações de parâmetros. Essas informações alimentam o sistema, que calcula a eficiência de cada centro de trabalho e identifica gargalos em tempo real. Quando o desempenho de uma máquina cai abaixo do esperado, o MES envia alertas automáticos, permitindo a intervenção antes que o problema afete o cronograma de produção.

Em outro cenário, uma indústria de alimentos pode utilizar o MES para rastrear o desempenho de lotes de produção e associar desvios de qualidade a condições específicas de processo, como temperatura, umidade ou tempo de mistura. Com isso, é possível ajustar parâmetros e garantir uniformidade no produto final.

Esses exemplos demonstram como o Sistema MES atua como um agente de inteligência industrial, conectando dados de diferentes origens e transformando-os em decisões rápidas, precisas e baseadas em fatos.

O papel da interoperabilidade e da análise em tempo real

Para que o Sistema MES funcione como um verdadeiro centro de inteligência produtiva, é essencial que ele seja interoperável — ou seja, capaz de se comunicar com outros sistemas e equipamentos de forma integrada. Essa característica permite que o MES troque informações com plataformas como ERP, sistemas de qualidade, manutenção e controle de processos, formando um ecossistema digital coeso.

A interoperabilidade garante a consistência dos dados e elimina redundâncias. Quando o MES recebe automaticamente ordens do ERP e devolve o status de produção em tempo real, o fluxo de informação se torna contínuo, transparente e confiável. Isso reduz erros de comunicação e melhora o planejamento, já que o gestor pode reagir rapidamente a mudanças de demanda ou imprevistos operacionais.

Outro fator decisivo é a capacidade de análise em tempo real. O MES processa grandes volumes de dados instantaneamente, identificando tendências e anomalias sem necessidade de intervenção manual. Isso permite decisões baseadas em evidências, especialmente em ambientes com alta variabilidade ou grande número de máquinas.

Com isso, o sistema cria uma base sólida para a tomada de decisão inteligente, tornando o chão de fábrica previsível e eficiente.

Do dado ao conhecimento: o futuro da inteligência industrial

O avanço da digitalização industrial coloca o Sistema MES no centro da evolução rumo à Indústria 4.0. Com a integração de tecnologias como inteligência artificial, machine learning e análise preditiva, o MES passa a não apenas registrar o passado e o presente, mas também prever situações futuras.

Essa evolução permite que as fábricas adotem modelos de operação cada vez mais autônomos, nos quais os ajustes são feitos de forma automática com base em padrões aprendidos. Por exemplo, o sistema pode prever uma falha de máquina a partir de variações sutis no consumo de energia ou no tempo de ciclo, acionando a manutenção preventiva antes da parada.

Além disso, o conhecimento gerado a partir dos dados é capitalizado pela organização. O MES cria um histórico detalhado do comportamento produtivo, permitindo que cada melhoria seja documentada e replicada quando necessário. Assim, a fábrica aprende continuamente com seus próprios processos.

O Sistema MES como motor de inteligência produtiva

Na prática, o Sistema MES representa uma evolução concreta da manufatura digital. Ele integra todos os módulos essenciais — como OEE, sequenciamento, qualidade e DNC — em uma estrutura única e interoperável, permitindo que a fábrica opere em malha fechada e com visibilidade total.

Com dados precisos e atualizados, o gestor deixa de reagir a problemas e passa a liderar uma operação orientada por previsibilidade, aprendizado contínuo e inteligência coletiva.

A inteligência produtiva, antes restrita ao nível estratégico, agora nasce no próprio chão de fábrica — alimentada por dados, estruturada pelo MES e aplicada com precisão pela gestão.

Transforme os dados da sua indústria em inteligência produtiva real. Fale com nossos especialistas e descubra como digitalizar sua produção em malha fechada.